Все рубрики

- Авто и транспорт

- Бумага и картон

- Государство и общество

- Деревообработка и мебель

- Информационные технологии

- Кожа и обувь

- Медицина,косметология

- Металл и металлообработка

- Наука и образование

- Продукты питания

- Производственное оборудование и инструмент

- Прочее

- Резина и пластмассы

- Связь

- Сельское хозяйство

- СМИ, реклама, издательство и полиграфия

- Строительство и ремонт

- Сырьевые ресурсы

- Текстиль и одежда

- Товары и услуги для бизнеса

- Товары и услуги для населения

- Транспортные услуги и логистика

- Туризм, отдых, развлечения

- Финансы и страхование

- Химия и фармацевтика

- Экология

- Электронные устройства и оборудование

Популярные рубрики

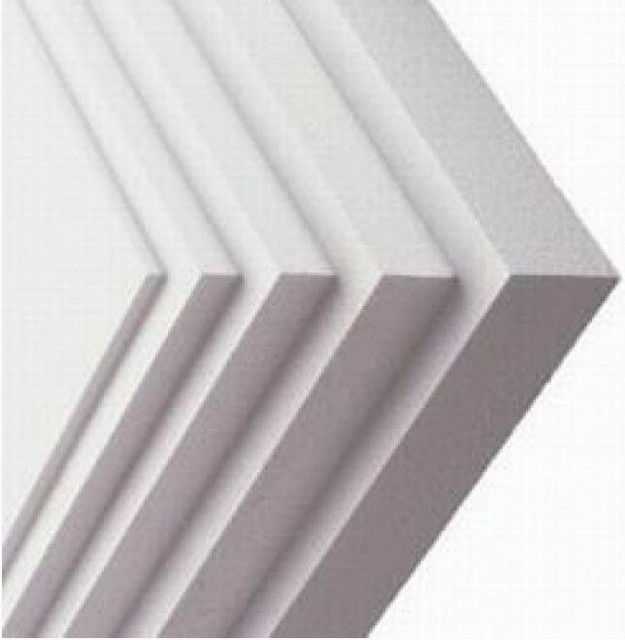

Фибролитовые плиты системы Grееn Boаrd

В вашем городе/регионе нет предложений.

1 предложение по всей Беларуси. Установить регион "Вся Беларусь"

Похожие товары

в строительстве и на территории бывшего СССР, но был незаслуженно забыт и,

на данном этапе, строителям приходится заново его осваивать. Они представляют собой плиту

однородного вида с шероховатой поверхностью высокой прочности. Цвет плит может быть разным

за счет применения цемента различной окраски.

Фибролит - это плитный или блочный материал представляющий из себя минерализованную

древесную шерсть (тонкую и длинную стружку) и неорганическое вяжущее вещество

(магнезиальное или портландцемент). Их соотношение в готовом материале около

60:40 соответственно.

Процес производства начинается со смешивания древесной шерсти с химическими

добавками (минерализация), чаще всего силикатом натрия или жидким стеклом.

После обработки раствором на поверхности стружки образуется тонкое равномерное

покрытие, препятствующее схватыанию древесины и цемента и сокращающее время

твердения. Цемент в сухой смеси запирается водой, далее материал прессуется до

желаемой плотности и отправляется на просушку. Влажность готового отгружаемого

материала не должна превышать 20%.